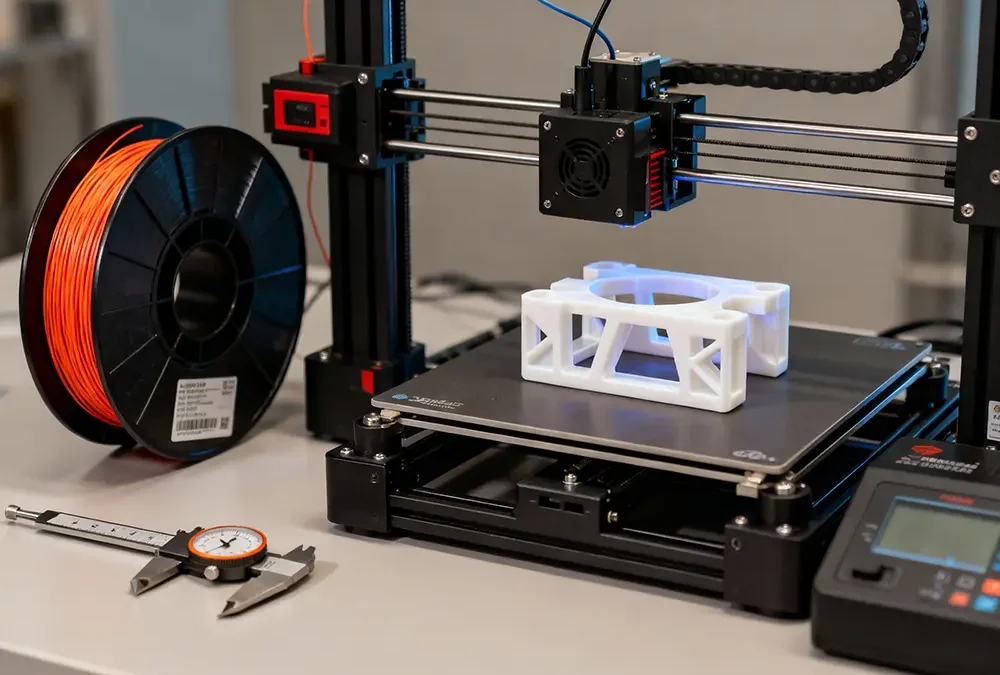

W większości firm to właśnie druk 3D FDM jest pierwszym realnym kontaktem z technologiami przyrostowymi. Wynika to z prostego faktu: druk z filamentu jest stosunkowo tani, dostępny i pozwala szybko uzyskać wytrzymałe, funkcjonalne części. Jednocześnie coraz więcej osób zastanawia się, kiedy postawić na druk 3D z filamentu, a kiedy lepszym wyborem będzie druk z żywicy SLA/MSLA.

Ten artykuł jest praktycznym przewodnikiem po druku FDM z perspektywy użytkownika biznesowego: konstruktora, inżyniera, właściciela firmy czy osoby odpowiedzialnej za wdrożenia. Skupimy się na tym, do jakich zastosowań FDM ma najwięcej sensu, jakie ma ograniczenia i jak świadomie zamawiać wydruki z filamentu.

Czym jest druk 3D FDM i jak działa druk z filamentu?

Druk 3D FDM (Fused Deposition Modeling) polega na:

- topieniu filamentu (tworzywa termoplastycznego w postaci żyłki),

- wyciskaniu go przez dyszę,

- układaniu kolejnych warstw materiału, które łączą się ze sobą i tworzą gotową bryłę.

Technologia ta jest dziś standardem zarówno w zastosowaniach domowych, jak i przemysłowych – od prostych uchwytów warsztatowych po elementy pomocnicze na liniach produkcyjnych.

Najczęściej stosowane filamenty to m.in.:

- PLA – łatwy w druku, dobry na prototypy wizualne i elementy mało obciążone,

- PET-G – bardziej odporny na temperaturę i udary, popularny w elementach użytkowych,

- ABS/ASA – tworzywa techniczne, odporniejsze na temperaturę i warunki zewnętrzne,

- PA (nylon) i jego mieszanki – do bardziej zaawansowanych, wytrzymałych części.

Jeżeli chcesz wejść głębiej w temat materiałów, warto równolegle oprzeć się na osobnym poradniku o tym, jaki materiał do druku 3D wybrać przy konkretnym zastosowaniu:

materiał do druku 3D

Zalety druku 3D FDM w porównaniu z innymi technologiami

Dlaczego druk z filamentu jest tak powszechny? W zastosowaniach prototypowych i przemysłowych daje kilka bardzo konkretnych korzyści.

1. Opłacalność przy większych gabarytach

Przy dużych elementach (obudowy, osłony, elementy dystansowe, uchwyty):

- FDM pozwala drukować stosunkowo tanio,

- koszt materiału jest niższy niż w przypadku żywic,

- czas druku jest przewidywalny, a ustawienia parametrów dobrze rozpoznane.

Dlatego do dużych prototypów, modeli montażowych, przyrządów, uchwytów czy osłon FDM jest często pierwszym wyborem.

2. Wytrzymałość i odporność na użytkowanie

Dobrze zaprojektowany i wydrukowany element FDM:

- może być realnie obciążany mechanicznie,

- sprawdza się w uchwytach, przyrządach montażowych, prostych elementach maszyn,

- może pracować w warunkach warsztatowych czy półprzemysłowych.

Wiele firm korzysta z FDM do wykonywania prototypów funkcjonalnych oraz elementów pomocniczych na liniach produkcyjnych, zamiast od razu zamawiać frezowane części z tworzywa lub metalu.

3. Duży wybór materiałów technicznych

Filamenty występują w ogromnej liczbie wariantów:

- materiały o zwiększonej udarności,

- mieszanki z włóknem szklanym / węglowym,

- materiały o podwyższonej odporności na temperaturę,

- tworzywa odporne na warunki zewnętrzne (promieniowanie UV, wilgoć).

Dzięki temu druk 3D FDM pozwala często stworzyć część nie tylko do prototypu, ale w niektórych przypadkach także do docelowego zastosowania (low volume / short run).

Ograniczenia druku 3D z filamentu – o czym trzeba pamiętać

FDM nie jest technologią „do wszystkiego”. Ma konkretne ograniczenia, które trzeba wziąć pod uwagę przy wyborze metody druku.

1. Widoczne warstwy na powierzchni

Nawet przy małej wysokości warstwy (0,1–0,15 mm) na powierzchni zwykle widać ślady drukowania:

- w prototypach funkcjonalnych nie jest to problem,

- w elementach pokazowych lub ekspozycyjnych wymaga dodatkowej obróbki (szlifowania, malowania).

Jeżeli priorytetem jest idealnie gładka powierzchnia, ostre krawędzie i drobne detale, lepszym wyborem może być druk z żywicy SLA/MSLA.

2. Ograniczenia geometrii – zwisy, mosty, podpory

Druk FDM:

- gorzej radzi sobie z bardzo ostrymi zwisami i drobnymi detalami „wiszącymi w powietrzu”,

- wymaga przemyślanego generowania podpór i odpowiedniego ułożenia modelu na stole,

- jest wrażliwy na kierunek pracy warstw – to ma znaczenie przy obciążeniach mechanicznych.

Projektując lub zlecając element, warto od razu zastanowić się nad orientacją, wypełnieniem i konstrukcją tak, aby ograniczyć liczbę podpór i poprawić wytrzymałość w pożądanym kierunku.

3. Stabilność wymiarowa i dokładność

Dobrze skalibrowana drukarka FDM jest w stanie osiągać bardzo przyzwoitą dokładność, ale:

- trzeba uwzględnić kurczenie się materiału (np. ABS),

- w niektórych geometriach będą potrzebne korekty wymiarów nominalnych,

- przy mocno obciążonych wymiarach krytycznych warto przewidzieć próbną serię prototypów montażowych.

Tu często pomaga współpraca z doświadczonym wykonawcą, który z góry uwzględnia typowe odchyłki dla danego materiału i geometrii.

Druk 3D FDM a druk z żywicy – kiedy co wybrać?

W praktyce wybór między drukiem 3D z filamentu, a drukiem 3D z żywicy sprowadza się do kilku pytań:

- co jest ważniejsze: wytrzymałość czy estetyka i detal?,

- jaki jest gabaryt części?,

- czy element ma pracować mechanicznie, czy „tylko” dobrze wyglądać?

W uproszczeniu:

- FDM (filament) – lepszy do uchwytów, przyrządów, dużych obudów, prototypów funkcjonalnych,

- SLA/MSLA (żywica) – lepszy do modeli pokazowych, drobnych detali, elementów o wysokich wymaganiach estetycznych.

Jeżeli stoisz przed wyborem technologii, świetnym punktem odniesienia jest poradnik porównujący obie metody wprost:

druk z żywicy czy z filamentu

Na co zwrócić uwagę, zlecając druk 3D z filamentu?

Z punktu widzenia osoby zamawiającej wydruk w technologii FDM, najważniejsze są cztery obszary:

1. Przeznaczenie elementu

Inaczej drukuje się:

- prototyp koncepcyjny „do pokazania na spotkaniu”,

- uchwyt montażowy, który ma pracować na linii,

- obudowę testowaną w realnych warunkach.

Im lepiej opiszesz zastosowanie, tym sensowniej wykonawca dobierze materiał, orientację i parametry druku.

2. Dobór materiału

Materiał wybierasz nie tylko pod kątem „czy się wydrukuje”, ale:

- temperatury pracy,

- obciążeń mechanicznych,

- kontaktu z chemikaliami,

- wymagań dotyczących estetyki.

W wielu przypadkach warto świadomie sięgnąć po materiały techniczne (PET-G, ABS/ASA, PA), a nie domyślne PLA – zwłaszcza, gdy część ma realnie pracować w środowisku przemysłowym.

3. Parametry druku

Kluczowe są m.in.:

- grubość warstwy (detal vs czas wydruku),

- liczba obrysów (shells),

- procent i typ wypełnienia,

- orientacja modelu na stole.

To parametry po stronie drukarni, ale dobrze jest wiedzieć, że mają one bezpośredni wpływ na wytrzymałość, wygląd i koszt.

4. Jakość modelu 3D

Nawet najlepsza maszyna nie obroni słabego modelu:

- z błędami w geometrii,

- za cienkimi ściankami,

- źle przemyślanymi tolerancjami.

Jeżeli masz wątpliwości, warto skorzystać z profesjonalnego projektowania CAD do druku 3D i od razu zadbać o poprawną geometrię oraz format plików.

Od CAD do FDM – przygotowanie plików pod druk z filamentu

W procesie FDM bardzo ważne są dwa etapy:

- Modelowanie CAD z myślą o druku 3D – z uwzględnieniem grubości ścianek, kierunków obciążeń, możliwości usunięcia podpór.

- Konwersja do STL + weryfikacja pliku – poprawna siatka, odpowiednia gęstość trójkątów, brak błędów typu non-manifold.

Jeżeli projektujesz od zera lub chcesz mieć pewność, że model będzie „przyjazny” dla druku FDM, najbezpieczniej jest oprzeć się na specjalistycznej usłudze przygotowania plików:

projektowanie CAD do druku 3D

Dopiero na tej bazie warto zamawiać właściwy druk 3D prototypów FDM lub elementów użytkowych w drukarni.

FDM w szerszym ekosystemie technologii addytywnych

Technologia FDM (w standardach przemysłowych często nazywana Fused Filament Fabrication / FFF) jest jedną z kluczowych metod w rodzinie technik przyrostowych. Jej miejsce w tym ekosystemie – obok proszkowych metod spiekania czy druku z żywic – dobrze pokazuje przeglądowy artykuł o Fused filament fabrication w serwisie Wikipedia:

https://en.wikipedia.org/wiki/Fused_filament_fabrication

To dobre źródło, jeśli chcesz spojrzeć na FDM trochę szerzej – od strony historii, wariantów technologicznych i standardów rynkowych.

Podsumowanie – kiedy druk 3D FDM jest najlepszym wyborem?

Druk 3D z filamentu jest najbardziej opłacalny wtedy, gdy:

- potrzebujesz wytrzymałych, funkcjonalnych prototypów lub elementów pomocniczych,

- drukujesz większe gabaryty (obudowy, uchwyty, przyrządy),

- zależy Ci na szybkich iteracjach, a docelowy wygląd „wystawowy” nie jest kluczowy na pierwszym etapie,

- chcesz przetestować koncepcję, zanim zainwestujesz w frezowane części czy formy.

Żeby jednak w pełni wykorzystać potencjał FDM, trzeba połączyć trzy elementy:

- dobry projekt CAD pod druk 3D,

- poprawnie przygotowane pliki i świadomy dobór materiału,

- profesjonalne wykonanie wydruku z dopasowanymi parametrami.

Wtedy druk 3D FDM przestaje być tylko „tanią drukarką z plastiku”, a staje się realnym narzędziem inżynierskim – zarówno w R&D, jak i w codziennej pracy produkcji czy utrzymania ruchu.