W wielu firmach druk 3D kojarzy się z prototypem. To błąd. Najbardziej „namacalna” wartość w B2B często pojawia się nie w dziale R&D, tylko na produkcji: w oprzyrządowaniu, uchwytach, przyrządach montażowych, dystansach, osłonach i elementach, które usprawniają proces. To są rzeczy, które tradycyjnie powstają długo albo „na szybko” w warsztacie, a potem działają średnio. Tymczasem druk 3d elementy produkcyjne pozwala robić je szybko, powtarzalnie i w wersjach dopasowanych do konkretnej linii.

Ten artykuł pokazuje, jak myśleć o elementach produkcyjnych z druku 3D: jakie zastosowania mają największy sens, gdzie są granice, jak projektować pod trwałość i co ustalić, żeby wdrożenie nie skończyło się serią poprawek.

Spis treści

- Czym są „elementy produkcyjne” w druku 3D

- Najlepsze zastosowania: oprzyrządowanie, uchwyty, prowadnice

- Kiedy druk 3D na produkcji się nie opłaca

- Projektowanie pod trwałość: obciążenia, warstwy, geometria

- Materiały i środowisko pracy: temperatura, chemia, udary

- Powtarzalność i kontrola jakości w elementach produkcyjnych

- FAQ

- Następny krok: jak zlecić wdrożenie

Czym są „elementy produkcyjne” w druku 3D

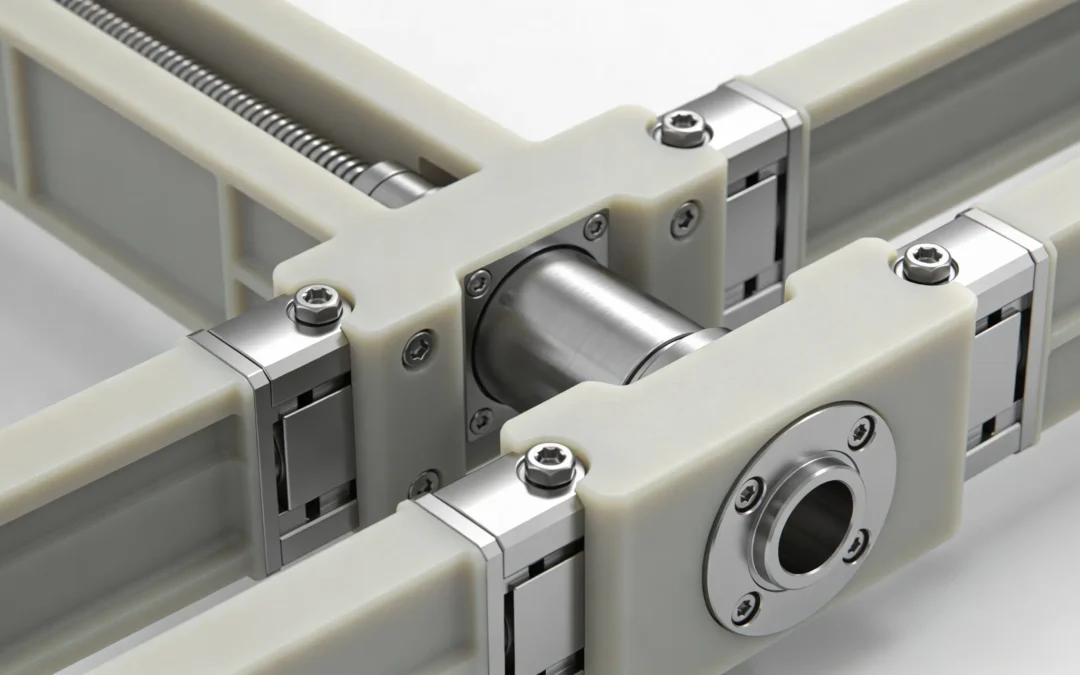

Elementy produkcyjne to wszystkie części, które nie są produktem końcowym, ale wpływają na proces: skracają czas montażu, stabilizują powtarzalność, ułatwiają pozycjonowanie, zwiększają bezpieczeństwo i redukują błędy operatora. To mogą być proste dystanse, wskaźniki, przymiary, podajniki, osłony, jak i bardziej złożone uchwyty, które trzymają detal w jednej, powtarzalnej pozycji.

Ich wartość jest często większa niż koszt samego wydruku, bo poprawa procesu przekłada się na jakość i czas pracy ludzi. W praktyce jeden dobrze zaprojektowany uchwyt potrafi „oddać” koszt druku w pierwszym tygodniu.

Najlepsze zastosowania: oprzyrządowanie, uchwyty, prowadnice

Największy sens mają te elementy, które:

- muszą powstać szybko,

- są specyficzne dla danej linii lub stanowiska,

- wymagają dopasowania,

- zmieniają się wraz z produktem,

- są używane w małej liczbie sztuk.

W tej kategorii świetnie działają uchwyty montażowe i przyrządy pozycjonujące. Jeśli chcesz mieć osobny materiał stricte o tej grupie, to ten wpis dobrze uzupełnia temat:

Uchwyty montażowe z druku 3D – jak projektować elementy, które wytrzymają

Drugą bardzo mocną grupą są osłony i elementy „okołoprodukcyjne” – takie, które poprawiają ergonomię i bezpieczeństwo, ale nie przenoszą ekstremalnych obciążeń. Trzecia grupa to oprzyrządowanie montażowe: przymiary, dystanse, prowadnice, adaptery pod czujniki lub kamery wizyjne.

Kiedy druk 3D na produkcji się nie opłaca

Druk 3D nie jest rozwiązaniem na wszystko. Jeśli element przenosi bardzo wysokie obciążenia, pracuje w stałej wysokiej temperaturze lub wymaga certyfikacji i powtarzalności jak w części finalnej w dużej skali, wtedy druk 3D może być ograniczony albo wymagać specjalistycznych materiałów i technologii.

Nie opłaca się też wtedy, gdy element ma być masowo produkowany w tysiącach sztuk i nie zmienia się w czasie. W takich przypadkach forma lub inna technologia może wygrać kosztem jednostkowym. Druk 3D wygrywa wtedy, gdy zmienność i czas są ważniejsze niż absolutnie najniższy koszt sztuki.

Projektowanie pod trwałość: obciążenia, warstwy, geometria

W elementach produkcyjnych liczy się trwałość i przewidywalność. Kluczowe jest zrozumienie kierunku sił i dopasowanie orientacji druku. Ten sam uchwyt potrafi działać miesiącami albo pęknąć po kilku dniach – często wyłącznie dlatego, że warstwy pracują w złym kierunku.

Dobrze zaprojektowany element produkcyjny ma:

- promienie w narożnikach (żeby nie koncentrwać naprężeń),

- żebra wzmacniające (zamiast przypadkowego pogrubiania),

- sensowne pasowania i luzy montażowe,

- przewidziane miejsca pod śruby i serwis.

Jeśli chcesz uporządkować zasady projektowania w jednym miejscu, to ten wpis jest dobrym punktem odniesienia:

Projektowanie pod druk 3D – 12 zasad, które oszczędzają poprawki

Materiały i środowisko pracy: temperatura, chemia, udary

Produkcja to środowisko, które szybko weryfikuje materiał: oleje, smary, pył, uderzenia, podwyższona temperatura, a czasem praca ciągła. Dlatego dobór materiału powinien wynikać z warunków pracy elementu, a nie z tego, „co akurat jest najpopularniejsze”.

Jeżeli element ma być sztywny, a jednocześnie odporny na uderzenia, potrzebujesz materiału o innym profilu niż w prototypie pokazowym. Jeżeli część jest osłoną, priorytety są inne. W doborze materiału pomaga ten poradnik:

Jak dobrać materiał do druku 3D – PLA, PET-G, ABS, żywica, TPU

Powtarzalność i kontrola jakości w elementach produkcyjnych

Jeżeli element ma pracować na produkcji, musi być powtarzalny. To oznacza, że warto ustalić standard odbioru: które wymiary są krytyczne, jak sprawdzasz pasowanie i czy akceptujesz ślady technologiczne. W elementach produkcyjnych często bardziej liczy się funkcja niż wygląd, ale to musi być nazwane na starcie.

W praktyce dobrze działa podejście: prototyp testowy + wersja referencyjna + dopiero potem mała seria. To minimalizuje przestoje i sprawia, że kolejne partie zachowują się przewidywalnie. Jeśli chcesz mieć „procedurę odbioru” dla firmy, ten wpis porządkuje temat:

Kontrola jakości druku 3D – odbiór prototypów i serii

FAQ

Czy elementy produkcyjne z druku 3D są bezpieczne?

W wielu zastosowaniach tak, o ile są dobrze zaprojektowane i nie pełnią roli elementów bezpieczeństwa, które wymagają certyfikacji. Przy krytycznych zastosowaniach trzeba podejść do tematu indywidualnie.

Jak szybko da się wdrożyć uchwyt lub przyrząd na linię?

Jeśli plik jest gotowy i wymagania są jasne, wdrożenie bywa szybkie. Najwięcej czasu tracisz na doprecyzowania: pasowania, obciążenia, sposób mocowania i materiał.

Czy opłaca się robić kilka wersji jednego elementu?

Tak, bo to jest naturalna przewaga druku 3D. W praktyce często wygrywa podejście: wersja A/B, test na stanowisku, a potem utrwalenie wersji, która realnie skraca czas montażu.

Następny krok: jak zlecić wdrożenie

Jeśli chcesz wdrożyć druk 3d elementy produkcyjne w firmie, najszybciej działa krótki komplet informacji: opis zastosowania, zdjęcia miejsca montażu, oczekiwane obciążenia, liczba sztuk oraz wskazanie elementów krytycznych wymiarowo. Na tej podstawie można dobrać technologię, materiał i standard odbioru.

Start od procesu i wyceny:

Usługi drukowania 3D na zamówienie