W druku 3D połączenie śrubowe bywa punktem krytycznym całego projektu. Część może być świetnie zaprojektowana, ale jeśli gwint w plastiku „wyrabia się” po kilku skręceniach, obudowa przestaje być serwisowalna, a element montażowy traci funkcję. Właśnie dlatego w zastosowaniach firmowych tak często pojawiają się wkładki gwintowane (inserty) – proste rozwiązanie, które robi dużą różnicę w trwałości i powtarzalności montażu.

W tym artykule pokazuję, kiedy wkładki mają sens, jak zaprojektować pod nie otwory i gniazda, na co uważać w doborze materiału oraz jak uniknąć typowych błędów, które wychodzą dopiero w montażu lub po kilku cyklach serwisu.

Spis treści

- Dlaczego gwint w plastiku często przegrywa

- Kiedy wkładki gwintowane są najlepszym wyborem

- Heat-set, wcisk, samogwintujące – co wybrać

- Projekt otworów pod inserty: średnice, ścianki, żebra

- Dobór materiału: co pomaga, a co szkodzi

- Jak opisać wymagania do wyceny i realizacji

- FAQ

- Podsumowanie

Dlaczego gwint w plastiku często przegrywa

Gwint drukowany bezpośrednio w plastiku może działać, ale ma naturalne ograniczenia. Warstwowa struktura materiału, miejscowe naprężenia od śruby i powtarzalne dokręcanie sprawiają, że gwint potrafi się wycierać, pękać albo tracić trzymanie. W prototypie, który skręcasz raz, to zwykle nie jest problem. W obudowie serwisowanej lub elemencie montażowym, który ma przejść kilkanaście cykli rozkręcania, staje się to realnym ryzykiem.

Wkładka gwintowana przenosi pracę gwintu na metal, a plastik pełni rolę nośnika. To prosty mechanizm, ale w praktyce daje przewidywalny moment dokręcania, powtarzalność montażu i znacząco wydłuża żywotność połączenia.

Kiedy wkładki gwintowane są najlepszym wyborem

Największy sens wkładek pojawia się tam, gdzie część ma być serwisowalna, czyli przewidujesz rozkręcanie i ponowne skręcanie. Drugi typowy przypadek to połączenia, w których śruba ma realnie „trzymać konstrukcję”, a nie tylko domykać pokrywę. Wkładki są również dobrym wyborem, gdy ważna jest estetyka i chcesz uniknąć przypadkowych pęknięć materiału przy zbyt mocnym dokręceniu.

W zastosowaniach B2B wkładki często są po prostu najtańszą polisą na problem, który wychodzi po wdrożeniu. Koszt wkładek jest zwykle niewspółmiernie niższy niż koszt przeróbki projektu lub reklamacji wynikającej z wyrabiających się gwintów.

Heat-set, wcisk, samogwintujące – co wybrać

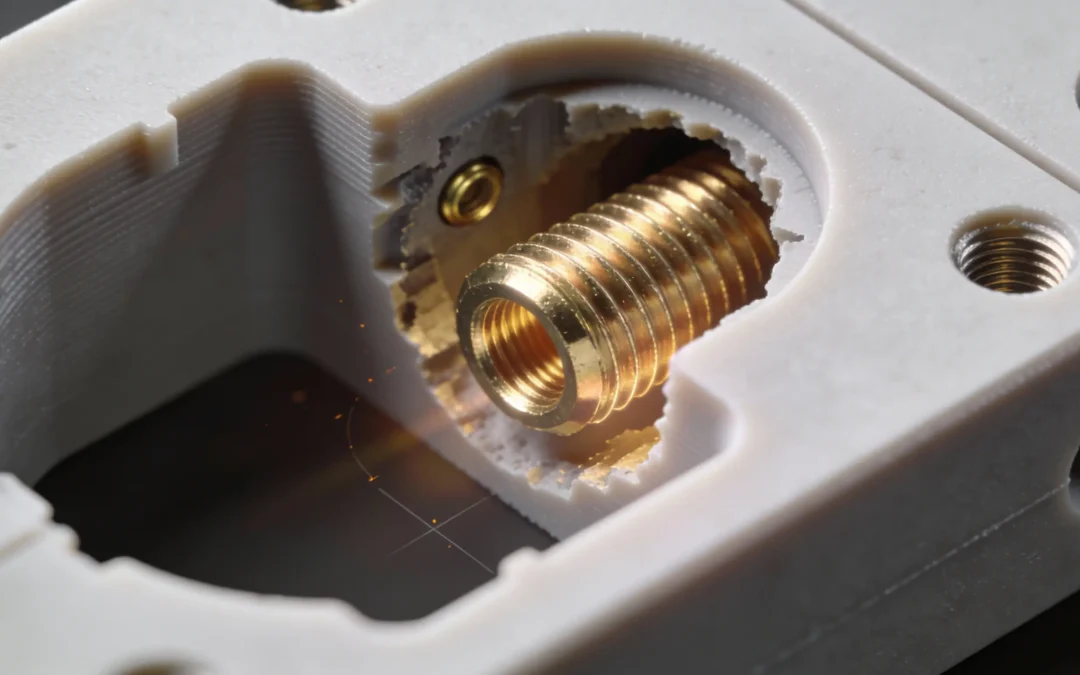

Najczęściej spotkasz wkładki „heat-set”, czyli wtopione na gorąco w plastik, zwykle w postaci mosiężnych insertów z radełkowaniem. Dają bardzo dobre trzymanie, bo plastik wypełnia strukturę wkładki, a po ostygnięciu tworzy stabilne osadzenie. Druga grupa to wkładki wciskane lub wprasowywane, które bazują na dopasowaniu otworu i mechanicznej stabilizacji. Trzecia opcja to śruby samogwintujące lub wkładki samogwintujące, które wcinają się w materiał, ale w projektach serwisowych nie zawsze są najlepszym rozwiązaniem, bo potrafią degradować materiał z cyklu na cykl.

Poniższa tabela porządkuje wybór z perspektywy firmowego montażu i serwisu.

| Rozwiązanie | Kiedy ma sens | Największa zaleta | Typowe ryzyko |

|---|---|---|---|

| Heat-set (wtopione) | Obudowy serwisowane, połączenia „na lata” | Trwałość i powtarzalność gwintu | Zły otwór/za cienkie ścianki mogą spowodować pęknięcia |

| Wcisk/wprasowanie | Szybki montaż, gdy nie chcesz operacji termicznej | Prosty proces montażu | Wrażliwość na tolerancje otworu i „wyrabianie” gniazda |

| Samogwintujące | Prototypy i połączenia o mniejszej odpowiedzialności | Brak insertów, szybki montaż | Degradacja materiału przy wielokrotnym serwisie |

Jeżeli w Twoim projekcie kluczowe są pasowania i miejsca krytyczne, warto podeprzeć się zasadami tolerancji, bo wkładki są szczególnie wrażliwe na „projekt na styk”:

Tolerancje w druku 3D pod montaż – praktyczne zasady dla FDM i SLA/MSLA

Projekt otworów pod inserty: średnice, ścianki, żebra

Najczęstszy błąd przy wkładkach gwintowanych to projektowanie gniazda „na oko”. Wkładka ma konkretne wymiary i wymaga odpowiedniej geometrii: średnicy otworu, głębokości, grubości ścianki oraz miejsca na rozprężenie materiału. Gdy ścianka jest zbyt cienka, plastik nie ma gdzie „pracować” i pęka. Gdy otwór jest zbyt ciasny, wkładka wchodzi zbyt agresywnie i powoduje naprężenia. Gdy otwór jest zbyt luźny, wkładka traci trzymanie i zaczyna się obracać przy dokręcaniu śruby.

W praktyce najlepszą metodą w projektach firmowych jest wykonanie krótkiej próby na fragmencie: jeden insert w materiale docelowym, ten sam proces montażu, a potem test dokręcania i test wyrywania/obrotu. Taka próba zajmuje mało czasu, a eliminuje większość ryzyk zanim zrobisz serię.

Dobór materiału: co pomaga, a co szkodzi

Wkładki wymagają materiału, który dobrze znosi lokalne naprężenia i nie „poddaje się” w gnieździe po kilku cyklach serwisu. W praktyce liczy się nie tylko wytrzymałość, ale też stabilność wymiarowa i zachowanie w temperaturze, bo montaż heat-set jest procesem termicznym. Materiały zbyt kruche lub zbyt miękkie potrafią dać problem: kruche pękają przy montażu, miękkie potrafią po czasie „odpuścić” i wkładka zaczyna się obracać.

Dobór materiału warto oprzeć o warunki pracy części: obciążenie, udary, temperaturę, oraz to, czy część będzie często rozkręcana. Jeśli chcesz to dobrać świadomie, a nie intuicyjnie, pomocny będzie ten poradnik:

Jak dobrać materiał do druku 3D – PLA, PET-G, ABS, żywica, TPU

Jak opisać wymagania do wyceny i realizacji

Jeżeli wkładki są elementem krytycznym projektu, warto to jasno zaznaczyć już na etapie wyceny. Najbardziej pomaga informacja, czy połączenie ma być serwisowalne, jaki rozmiar śruby planujesz oraz czy wkładka ma przenosić obciążenia konstrukcyjne, czy tylko domykać obudowę. Dobrze jest również wskazać, które miejsca są krytyczne wymiarowo, bo wkładki „wymuszają” określony standard otworu i grubości materiału.

Jeśli chcesz zamówić część z wkładkami w przewidywalnym procesie (dobór technologii, materiału, parametrów pod montaż), startowym punktem jest ta strona:

Usługi drukowania 3D na zamówienie

FAQ

Czy wkładki gwintowane zawsze są konieczne?

Nie. Jeśli część jest prototypem do jednorazowego montażu albo śruba nie będzie często ruszana, gwint w plastiku lub rozwiązanie samogwintujące może wystarczyć. Wkładki są najbardziej opłacalne, gdy liczy się serwis i trwałość połączenia.

Co jest częstszą przyczyną awarii: wkładka czy materiał?

Najczęściej zawodzi geometria gniazda i grubość ścianki, a nie sama wkładka. Zbyt ciasny lub zbyt luźny otwór oraz brak miejsca na naprężenia powodują pęknięcia albo obracanie się wkładki podczas dokręcania.

Czy wkładki heat-set działają w każdym materiale?

Działają najlepiej w materiałach, które dobrze znoszą lokalne nagrzewanie i mają stabilne zachowanie po ostygnięciu. Dobór materiału warto powiązać z zastosowaniem i częstotliwością serwisu.

Jak przyspieszyć wycenę części z wkładkami?

Najlepiej wysłać plik STL/STEP i dopisać, gdzie mają być wkładki, jaki rozmiar śruby planujesz oraz czy połączenie będzie wielokrotnie rozkręcane. To pozwala dobrać technologię i parametry pod montaż bez zgadywania.

Podsumowanie

Wkładki gwintowane to jedno z najprostszych usprawnień, które podnosi jakość części drukowanych 3D w zastosowaniach firmowych. Dają przewidywalny gwint, powtarzalność montażu i realną serwisowalność, ale wymagają poprawnie zaprojektowanego gniazda oraz sensownego doboru materiału. Jeśli wkładki są kluczowe w Twoim projekcie, najlepszą praktyką jest krótki test montażu na fragmencie, a potem dopiero właściwy wydruk lub seria.

Jeżeli chcesz przejść do wyceny i realizacji w poukładanym procesie:

Usługi drukowania 3D na zamówienie